邁凱倫碳纖維新工廠2020年投產

2017年7月底,邁凱倫宣布在謝菲爾德新建一個碳纖維部件工廠,主要生產Moncell碳纖維底盤和Monocage碳纖維一體式車身,預計將在2020年投產,按計劃投產后年產1萬個碳纖維車身,鑒于邁凱倫的整車年產量只有5000臺,所以將有多余的產能為其它汽車制造商提供碳纖維部件。

各大車企積極探索碳纖維的應用

事實上,這并不是“碳纖維+汽車”的第一個嘗試,碳纖維材料自問世以來便以卓越的性能吸引了無數車企的注意力,大家都在研究如何利用碳纖維進行車輛減重,但大都集中于小批量研發試驗,而真正敢于第一個吃螃蟹并進行大批量生產的只有寶馬。在2013年底上市的每輛寶馬i3上,大約使用了200-300千克左右的碳纖維復合材料,減重約250-350千克。

總體看來,在碳纖維的大規模應用上,寶馬走在汽車行業的最前端,同時也在成本、工藝和商業模式上給其他車企探明了方向,充分證明了碳纖維在汽車行業大規模量產應用上的可行性。

各大整車廠都有碳纖維應用上的探索和技術積累,在寶馬的帶頭示范下,相信未來會在碳纖維的大規模批量應用上加快步伐。根據前瞻產業研究院發布的《2017-2022年中國高性能纖維行業市場前瞻與投資規劃分析報告》匯總,目前各大汽車廠商如奔馳、奧迪、通用、福特和特斯拉等都已經和碳纖維企業開展了多種形式的合作。

圖表1:各大車企積極探索碳纖維的應用

汽車輕量化將迎來碳纖維時代!

隨著全球節能減排壓力加劇,各國紛紛制定嚴格乘用車燃料消耗量標準法規,對乘用車燃料消耗量及對應的碳排放提出更加嚴格的要求,汽車的輕量化早已成為世界汽車技術發展新趨勢。

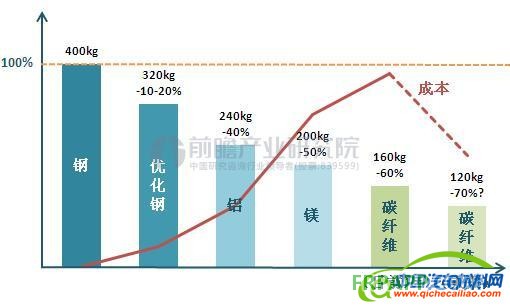

降低汽車整車質量是汽車輕量化最有效途徑,目前最常使用的是鋁和鎂,雖然鋁合金和鎂合金都能滿足現階段的要求,但是從輕量化材料的潛力來看,最具想象空間的非碳纖維莫屬。

圖表2:不同材料輕量化潛力對比

綜合各種材料的優劣來看,碳纖維的比重不到鋼的1/4,抗拉強度一般都在3500Mpa以上,是鋼的7-9倍,抗拉彈性模量為 23000-43000Mpa也高于鋼,其輕量化潛力最大,應用前景最廣,尤其是隨著寶馬i3等車型的大批量生產,碳纖維的成本和工藝已不再是不可逾越的障礙,碳纖維將是汽車輕量化的未來。

圖表3:輕量化材料綜合對比

車用碳纖維到底有多大?

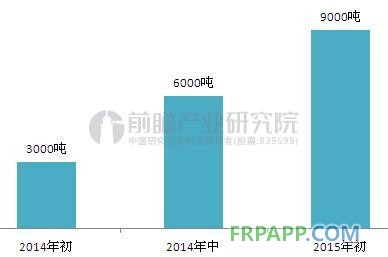

2014年寶馬i3全球銷售共計約16000輛,每輛碳纖維用量約200kg,總共約3200噸;售價為41350-45200美元(約合人民幣26-29萬)。隨著未來成本進一步降低,碳纖維有望在更低售價的汽車上大規模使用,碳纖維使用量將會迅速增加,SGL-ACF短時間內產能更是從3000噸擴大至9000噸。

圖表4:寶馬碳纖維工廠產能翻三番

而碳纖維除了在車身輕量化上大量使用外,還可用作隔熱材料、密封材料、電池材料等代用材料,廣泛用于汽車零部件上,這將進一步擴大碳纖維在汽車上的應用領域。

據有關預測,未來全球汽車年產量約1億輛,按照不同價格和不同車型的碳纖維使用量和滲透率進行估算,未來汽車行業碳纖維的需求量有望達到106萬噸/年,市場潛力巨大。

圖表5:碳纖維在汽車的應用情況

魯ICP備2021047099號

魯ICP備2021047099號