在節能減排政策收緊和輕量化、智能化趨勢不可逆的背景下,汽車新材料成為人們關注的熱點,未來市場規模或達數萬億元。

在諸多新材料中,“以塑代剛”等輕質材料在汽車中的應用已經蔚然成風,尤其是長玻纖增強熱塑性塑料(LFT)越來越受到汽車制造商的青睞,被大量應用于包括寶馬、奧迪、福特、大眾等全球知名汽車的生產中。

長纖維增強塑料在主流汽車廠商生產中的應用情況(來源:華創證券)

LFT:汽車輕量化材料的優質之選

據了解,LFT是指由長的、連續的玻璃纖維,經過特殊工藝被樹脂充分浸潤、再切成特定尺寸后得到的玻纖增強膠粒材料。通常長玻纖長度為10到25mm。作為一種出色的輕量化復合材料,LFT具有輕質高強、適合模塊化設計、減少零部件數量和工序數量以及成本低、設計靈活和耐腐蝕等優勢,是汽車輕量化材料的優質之選。

以中廣核俊爾自主開發的俊強®LFT材料來看,該產品主要包括20%-60%含量的長玻纖增強聚丙烯和20%-60%含量的長玻纖增強尼龍,具備如下材料性能特點:

(1)優異的力學性能

長玻纖增強材料制造的制品中玻纖形成三維立體網狀結構,可以承受較大的應力和載荷,有效吸收能量,從而使復合材料達到更優異的力學性能。

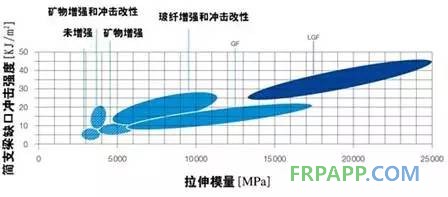

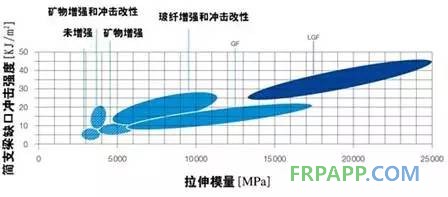

下圖為不同纖維增強復合材料的力學性能:

不同纖維增強復合材料的力學性能

由上圖可知,玻纖的加入可有效提高材料的力學性能,且長玻纖增強的復合材料在拉伸模量和缺口沖擊等力學性能上明顯優于相同玻纖含量增強的短纖增強材料。俊爾自主開發的俊強®LFT材料也具有優異的力學性能:在相同玻纖含量增強下,受到同樣作用力,長玻纖增強的PP材料僅發生韌性發白,而短纖增強的PP材料發生脆性斷裂。

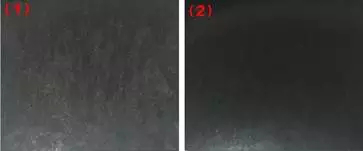

長玻纖和短玻纖增強材料的沖擊韌性對比

(2)翹曲程度

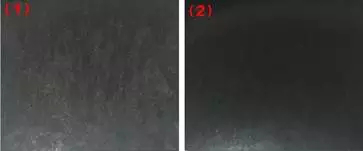

長玻纖的加入能明顯降低基體樹脂的成型收縮率,但有時玻纖在基體中易產生取向不均,出現熔膠流動方向和垂直方向的收縮率差異大等問題,最終導致制件翹曲變形而無法裝配(如圖4所示)。俊爾通過改善提高纖維與基體的界面結合力,在注塑過程中大大改善纖維取向的均勻性,明顯降低材料的翹曲變形度。

長玻纖增強復合材料的翹曲(1)傳統材料(2)俊爾材料

(3)產品外觀

由于玻璃纖維的加入,玻璃纖維在樹脂基體中的分布較難控制,導致產品表面出現浮纖,影響產品外觀。俊爾通過特殊工藝,實現了復合材料中玻纖的較好控制,使產品表面光潔,無浮纖。

長玻纖增強復合材料的改觀(1)傳統材料(2)俊爾材料

長玻纖增強塑料千億市場初具雛形

隨著汽車輕量化發展趨勢的不可逆轉,汽車行業對于LFT材料的需求正在放開。

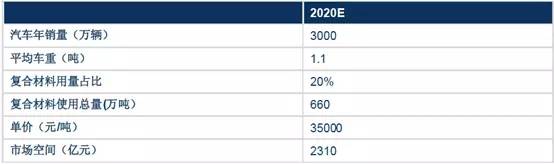

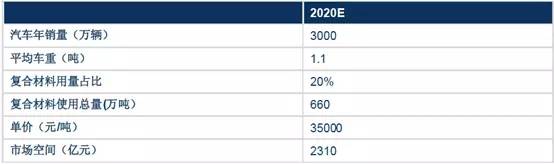

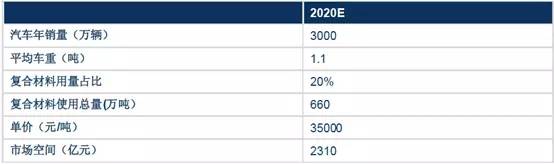

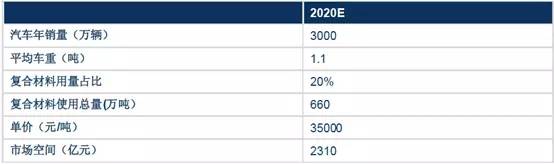

據中汽協統計數據顯示,2016年,我國汽車產量為2811.9萬量,預計到2020年將達3000萬輛。

若以平均車重1100kg、增強塑料用量占比20%計算,到2020年長玻纖增強塑料潛在市場需求達660萬噸,以3.5萬/噸的價格計算,潛在市場空間達2310億元。

汽車行業長玻纖增強塑料市場空間預測(來源:華創證券)

不過,業內人士認為,目前LFT材料在國內的推廣還受到制造加工工藝不高等因素的限制,產量并不高。

俊爾的俊強®LFT材料突破技術瓶頸,采用特殊的浸漬工藝生產,材料中纖維分散均勻,界面結合優異。

在作為發動機周邊用材時,俊強®可在長期耐熱條件下實現較高的力學性能保持率;作為汽車內飾材料時,具有低VOC、低散發性等特點,廣泛應用在電池托架、前端框架、換檔器底座、內門板等,得到客戶的一致認可。

俊強®LFT材料的應用實例

據了解,隨著中廣核技在今年2月成功上市,中廣核俊爾將獲得8億多元上市配套募集資金,主要投向中廣核俊爾的“技術研究開發中心擴建項目”,部分用于“年產2.4萬噸長玻纖增強聚丙烯車用結構材料(LFT)生產建設項目”。屆時,國內LFT材料的產能將進一步釋放。

魯ICP備2021047099號

魯ICP備2021047099號