4.4.1鋪層方案設置

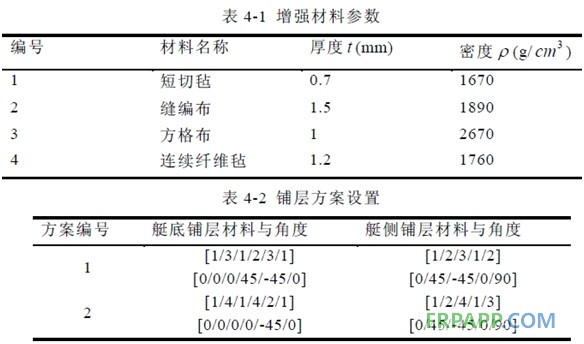

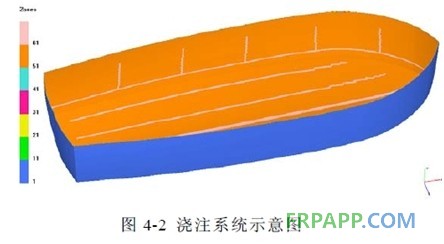

根據實際生產情況,12m玻璃鋼游艇艇體選用的增強材料為短切氈、縫邊布、方格布以及連續纖維氈,為方便進行鋪層方案設置分別編號為:1、2、3、4,其參數如表4-1所示。根據艇體不同區域的性能要求,設置鋪層方案如表4-2所示。

4.4.2鋪層方案仿真前處理

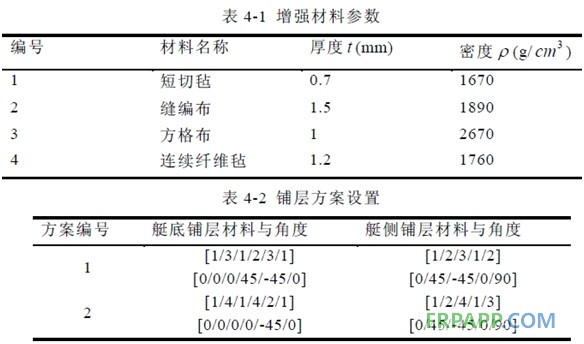

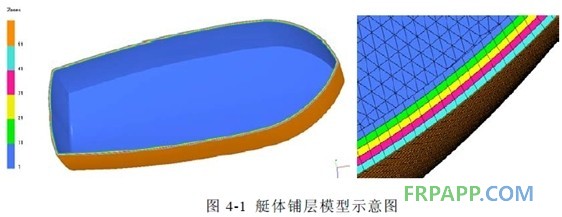

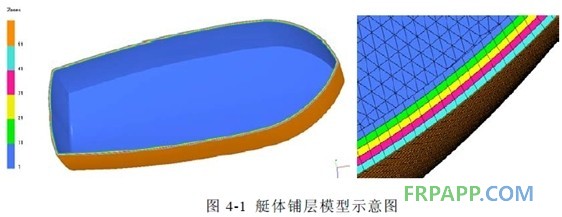

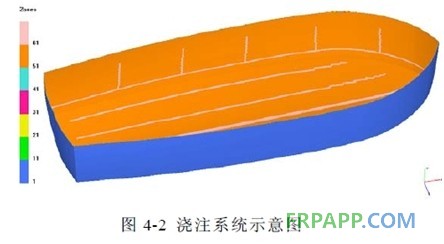

根據鋪層方案設置艇體鋪層模型,示意圖如圖4-1所示。采用第三章得出的最優澆注系統設置,即艇體底部采用并行流道布置,艇體側面采用魚刺型流道布置,澆口間距為X=2200mm,Y=400mm。其中布置如圖4-2所示。

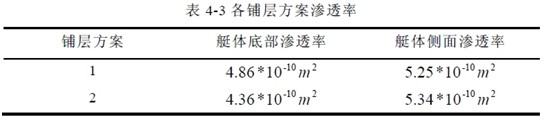

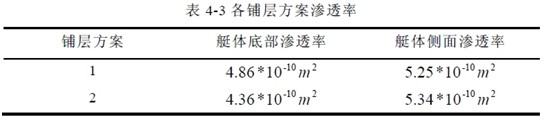

布滲透率計算的試驗公式取其滲透率為K=4.78* ;根據預成型體與剝離層等效橫向滲透率經驗模型可知不同鋪層方案下的滲透率,如表4-3所示:

[ 復材學院搜索 ]

[ 加入收藏 ]

[ 告訴好友 ]

[ 打印本文 ]

[ 違規舉報 ]

[ 關閉窗口 ]

為更好的分析鋪層方案對成型質量的影響,做假設如下:

(1)充模過程中樹脂粘度不變,不發生固化反應;真空壓力保持不變。

(2)不同鋪層方案下所得艇體在無成型缺陷時,均滿足其正常使用所需力學性能。

(3)針對不同鋪層方案進行仿真時,不考慮鋪層對充模時間的影響。

4.4.2鋪層方案充模仿真

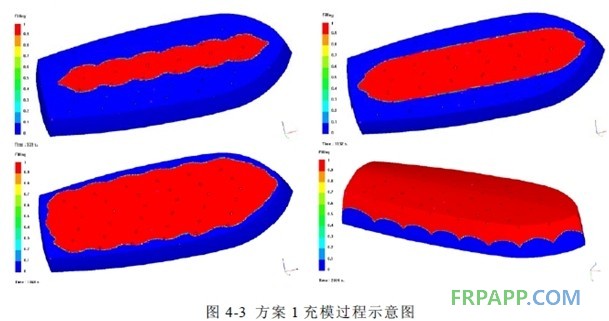

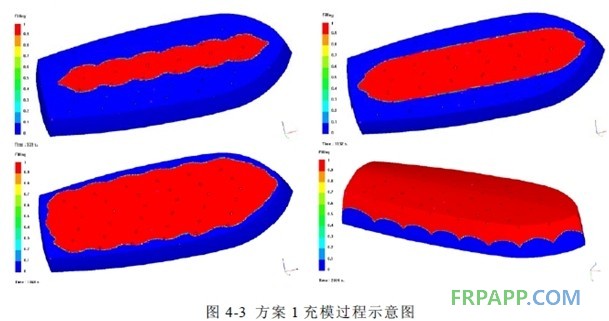

利用PAM-RTM對上述兩種鋪層方案下的艇體成型充模過程進行仿真,其充模過程云圖分別如如圖4-3,圖4-4所示。

由兩種鋪層方案下的充模過程云圖可知,艇體底部樹脂流動前鋒比較平緩與其采用并行流道布置方式相符合,而艇體側面樹脂流動前鋒凸出正對應了其采用的與魚刺型流道布置的特點。

分析鋪層方案1的充模過程云圖可知,其成型艇體質量良好,無缺陷產生。而鋪層方案2中,可以明顯的看到在艇體底部到艇體側面過渡區域有氣泡產生。

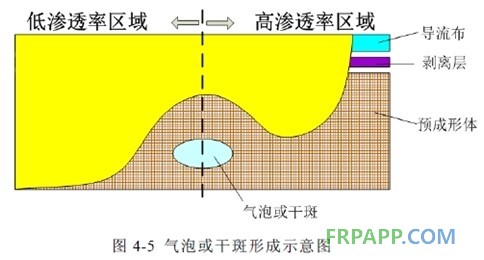

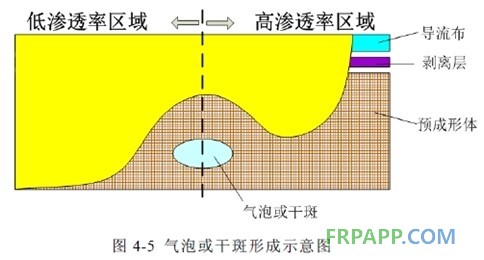

結合樹脂在模腔中的流動特性,對比兩種鋪層方案中艇體底部與艇體側面的滲透率可知:在艇體成型過程中,不同區域滲透率相差越大,其產生成型缺陷的概率越高。這是由于預成型體上下表面樹脂流動前鋒存在一定差距,而當樹脂由滲透率較低的艇體底部區域流向滲透率相對較高的艇體側面區域時,樹脂在預成型體厚度方向的滲流速度加快,并在預成型體下半部分形成封閉空間。若裹入空氣則形成氣泡;否則在澆口開關控制不當的情況下容易產生干斑,其形成原理如圖4-5所示。

通過以上分析可知,在對艇體進行鋪層設計時,除了保證鋪層所得的艇體滿足力學性能外,還要考慮其可制造性。為避免成型缺陷,應充分考慮各種增強材料的性能,使艇體不同區域在不同鋪層方案下厚度方向的滲透率差距最小化。除了對不同鋪層方案從滲透率的角度進行改進外,還可通過在滲透率較低區域增加澆口來減少其成型缺陷,此時應該考慮成本影響,力求效益最大化。

- 下一篇:碳纖維復合材料在民用航空上的應用

- 上一篇:環氧樹脂體系在風力機中的應用、回收與更新

(c)2013-2020 復合材料應用技術網 All Rights Reserved

魯ICP備2021047099號

魯ICP備2021047099號