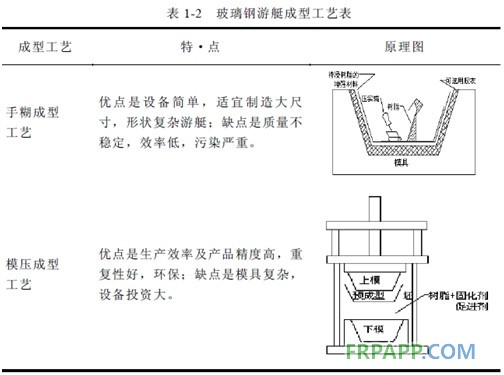

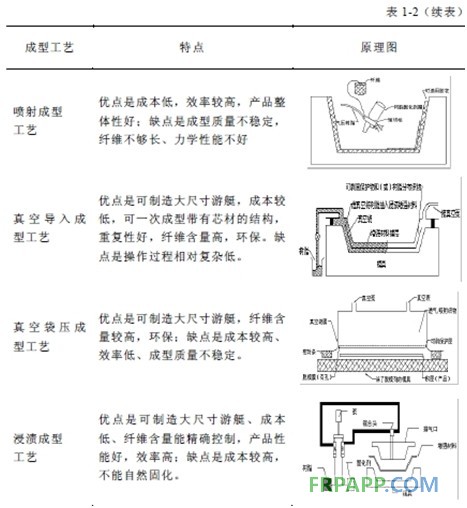

在上述成型工藝中,手糊成型是玻璃鋼生產作業中最原始的方法,由于其簡單易行,特別是易于制作型線復雜的游艇,至今仍廣泛應用。在我國,玻璃鋼游艇的建造大部分仍采用手糊成型工藝。然而,在實際生產中大部分游艇結構并不是太復雜,這樣手糊成型工藝的優點并未完全發揮,而其污染嚴重,效率低,成型質量不穩定的缺點卻凸現出來。真空導入成型工藝的出現恰恰解決了手糊成型工藝面臨的尷尬,在實際生產中獲得了越來越多的認可并逐步推廣。其他幾種成型工藝則由于各種條件的限制,未能廣泛使用。本課題將圍繞游艇艇體的真空導入成型工藝展開研究,旨在更好的開發真空導入成型工藝,使其優勢發揮更加明顯,更好的為實際生產服務。

1.2.2真空導入成型工藝研究現狀

真空輔助系列成型工藝是在RTM(Resin Transfer Molding)工藝基礎上發展起來的,其特點是不借助外部壓力設備產生的壓力,僅在外界大氣壓的作用下,將樹脂導入模腔進行填充。國外對真空輔助成型技術的研究已有20余年的經驗。早在1 989年,Bill Seemann成功申請了“用樹脂傳遞模塑生產纖維增強材料結構”的美國專利[11,12]。SCRIMPTM( Seeman's CompositeResin Infusion Molding Process)即西曼復合材料樹脂滲透模塑成型工藝就是以Bill Seemann的名字命名的一種高性能、低成本的真空輔助成型工藝。隨著復合材料產品應用領域的拓展以及新的需求的不斷出現,已經衍生出很多版本的真空輔助成型工藝,如真空輔助樹脂傳遞模塑( VARTM,Vacuum-Assisted RTM)、真空輔助樹脂注射(VARI,Vacuum-Assisted ResinInjection)、真空注射工藝(VIP,Vacuum Injection Process)、真空模塑(VM,Vacuum Molding)等。上述工藝彼此緊密關聯,又有細微差別[13,14]。

在我國,很多人將SCRIMP工藝稱為真空導入成型工藝。確切的說,真空導入成型工藝與SCRIMP工藝并不完全相同。SCRIMP工藝專利的關鍵在于利用其樹脂分配系統一一特制的針織網格布,使樹脂在模腔內快速流動進而完成填充[15,16]。而國內的真空導入成型工藝為了避免侵犯專利的嫌疑,對其進行了改造:通過鋪設高滲透介質以及導流管對樹脂進行分流,來達到相同的目的。因此,真空導入成型工藝和SCRIMP工藝可謂為殊途同歸,在一定程度上真空導入成型工藝即SCRIMP工藝。為了保持與實際生產中的一致性,本文采用真空導入成型工藝這一名稱。

現如今,真空導入成型工藝集萬千寵愛與一身,被寄予很高的期望,在復合材料成型領域大范圍推廣,得到了航空航天、國防工程、船舶工業、能源工業、基礎結構工程等應用領域的廣泛重視。然而,上世紀80年代末,初出茅廬的真空導入成型工藝并未遇到自己的伯樂。是金子總會發光一一在1 996年的SPI復合材料年會上,真空導入成型工藝憑借其在船舶上的成功應用一舉奪得開發優秀獎。隨后,又獲得美國國家標準和技術研究機構(NIST)提供的1 350萬美元資金作為技術開發基金[17],經過多年的研究與應用,真空導入成型已成功應用于很多軍用和民用設施的建設上。其在不同領域的應用實例見表1_3[18-20]。

魯ICP備2021047099號

魯ICP備2021047099號