1前言

纖維復合材料界面性能對材料性能有著很大的影響。對于基體較弱而纖維具有高強度高彈性橫量的復合材料來說,應力是通過界面而從纖維傳遞到基體中的。對于短纖維復合材料,界面強度決定著臨界斷裂長徑比及復合材料的增強效果。較高纖維含量、單向短纖維復合材料的拉伸強度ó可表示為:

由式(1)和式(2)可以看出,對于高強度短纖維增強熱塑性有機復合材料,高的界面強度是必要的。當纖維隨機分布時,因為有的纖維垂直于應力方向,因此界面強度更為重要.

本文通過對兩種熱塑性基體復合材料的研究,探討界面化學作用對界面強度和復合材料性能的影響。

2 實 驗

實驗選用兩種有代表性的熱塑性有機高分子材料即聚甲基丙烯酸甲酯(PMMA)和聚碳酸酯(PC)作為基體。它們均為無定形透明聚合物,具有相近的強度和彈性模量,但兩者的斷裂行為相差很大,PMMA為典型脆性斷裂,斷裂韌性約為1.5MPa.m1/2,PC具有兩種斷裂模式,脆性斷裂時其斷裂韌性約為2MPa.ml/2,韌性斷裂時其韌性高達9MPa.ml/2。表1示出兩種基體材料的有關性能。

所用纖維為高強度BK-10光學玻璃纖維,其強度為600-800MPa,直徑10-30um,纖維長徑比為50-100。將短纖維在水蒸汽中水化后浸潰在有機硅烷偶聯劑溶液中約30min,然后用乙醇將多余偶聯劑洗除,最后在50℃以上溫度下干燥。

另一種耦聯劑的施用方法是將其加入基體溶液中然后再進行纖維復合。

根據基體的性能分別選取兩種不同的偶聯劑用于PMMA和PC,它們分別選自丙烯酸酯和胺類的有機硅浣。

復合材料的制備是將基體有機物溶于二氯甲烷中,加入纖維并攪拌分散,倒入具有涂層的淺容器中使其成一均勻薄層,干燥后裁成適當形狀于250℃下模壓成復合材料試樣。

復合材料斷裂行為采用復合材料單元進行考察。在基體中復合一單根長纖維制成復合單元。為實驗方便,采用直徑為70-80um的同材質纖維。斷裂模式由光學及電子顯微鏡觀察研究。復合材料強度及斷裂韌性根據ASTM有關標準由Instron試驗機測試。

一——

3 結果和討論

3.1界面強度測量

玻璃纖維與基體的界面強度由單絲纖維復合材料單元拉伸試驗法測量。拉伸試樣在受到張應力達一定值后纖維開始斷裂。當應變增加時纖維繼續斷裂,長度逐漸變短,直至達到應力傳遞臨界長度。圖1給出PC基體復合材料單元拉伸試樣的光學顯微照片。根據纖維強度、直徑及纖維臨界斷裂長度便可以計算出界面結合剪切強度:

3.2纖維與基體界面的控制

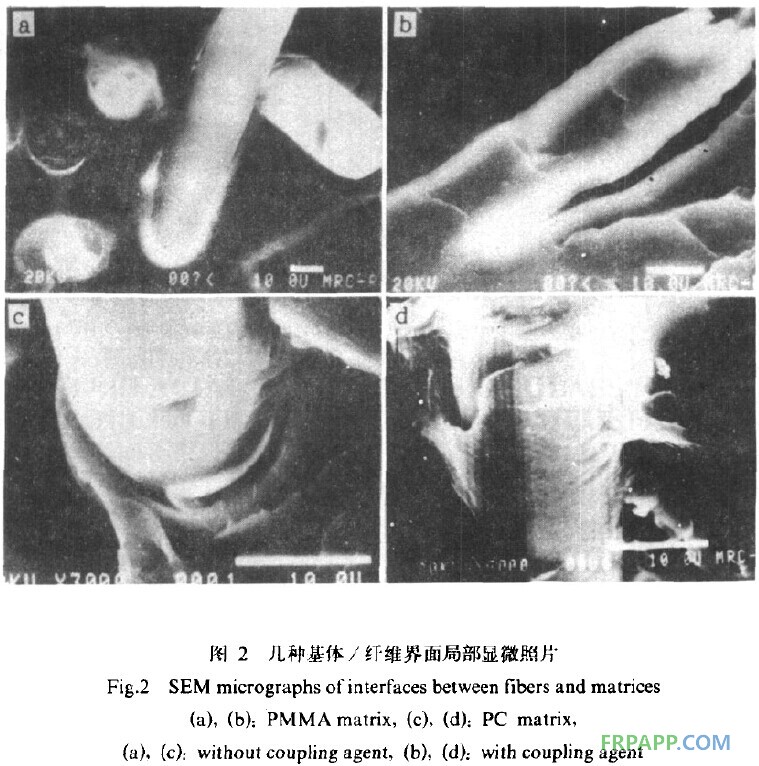

如前所述,短纖維熱塑性有機復合材料界面強度對復合材料性能的影響很大。要取得好的復合增強效果,界面強度需較強。通常玻璃纖維表面與熱塑性基體間的結合界面比較弱,為改善界面結合,提高界面強度,可以采用有機硅烷耦聯劑在玻璃纖維表面上涂覆,有機硅烷的極性端與玻璃表面結合,而非極性端與聚合物結合使界面結合更加緊密,玻璃纖維界面通過在水蒸汽中水化,產生活性中心,這些活性中心與耦聯劑的極性端結合,而非極性端與有機基,體結合形成較強的表面。與不進行表面處理的試樣相比,纖維與基體的界面強度有明顯的提高,見表2。從圖2中可以看出,對于PMMA和PC基體復合材料來說,纖維表面進行涂覆使得基體與纖維的結合更為緊密。當復合材料破壞時,有殘余基體材料留在纖維表面上,而未進行處理的纖維與基體結合較弱,在破壞時纖維表面很光滑,無殘余基體材料。

從表3的結果可以看出在基體中加入耦聯劑然后與纖維復合的效果較差,基體與纖維界面強度較低,這是由于耦聯劑有相當一部分存在于基體中,而在纖維與基體界面上起的作用較小。從表中還可以看出,耦聯劑使PMMA和PC基體兩種復合材料的拉伸強度和斷裂韌性也顯著提高。界面強度與復臺材料力學性能之間有著顯著的對應關系。

3.3 復合材料單元破壞形式

前面提到本研究采用兩種強度、彈性模量均相近但斷裂韌性及斷裂行為不同的基體材料,其一仁要目的就是研究不韌性的基體材料的復合效果及其破壞形式的差別。對于達到臨界狀態的復合材料單元來說,不同的破壞起源及不同的破壞形式是由于基體和纖維的性能以及基體和纖維問界面的性質所決定的。利用光學顯微鏡,可以分別觀察到脆性基體和韌性基體在界面強度較高(有耦聯劑)和界面強度較低(無耦聯劑)的情況下復合材料單元的四種破壞形式,如圖3所示。當界面強度弱時,復合材料單元的纖維與基體通過界面破壞來調節其纖維與基體應變的不匹配,纖維的破壞對基體的影響很小,凡基體的脆性和韌性對破壞形式影響較小,此時無論是脆性基體還是韌性基體纖維破壞局部無顯著的差異。然而當采用耦聯劑使界面強度提高時,脆性即PMMA基體在纖維斷裂的附近由丁纖維裂紋擴艘口{起的局部應力集中而發生開裂,而韌性即PC蔟體在裂紋開裂時發生形變,纖維裂紋不繼續向基體擴展。這樣脆性基體復合材料在界面強度較高的情況下會發生很多裂紋,這些裂紋在基體巾相瓦作用便會導致材料破壞;而韌性基體則先通過基體變形以調節局部應變和應力分布,最終由于材料所受應力超出其強度極限而發生斷裂。

由此可見,對于脆性基體復合材料,基體和界面的結合強度太高不是最好的選擇,這往往導致纖維開裂裂紋直接擴展到基體中引起脆性基體的開裂,而韌性基體復合材料則應盡可能地提高基體與纖維的界面強度以有效地發揮纖維的優異的力學性能。

3.4復合材料的光學透明性

采用適當的制備工藝,嚴格控制纖維基體界面,。并使纖維有效均勻地分散干基體中,當基體與纖維的折光率相近時,可以制備出透明復合材料。圖4a示出20v.-%纖維含量的PMMA復合材料的斷口顯微結構,可以看出纖維分布均勻且纖維與基體結合緊密。圖4b示出5mm厚20v.-%纖維含量的PMMA-BKIO纖維復合材料樣品,其光學透明性非常明顯,該試樣可見光透過率約為78%。這便給復合材料的應用提出了一個新的課題。

4 結 論

采用適當有機硅烷涂覆纖維表面可有效地提高復合材料基體和纖維的界面強度并相應提高復合材料的力學性能。驗發現分別在強和弱的脆性及韌性基體復合材料體系中存在著四種纖維基體界面破壞形成。選用折光率相匹配的基體和玻璃纖維,嚴格控制制備工藝可以制備出高。

光學透明度的復合材料。

魯ICP備2021047099號

魯ICP備2021047099號