前言

與傳統金屬材料相比,復合材料具有密度低、比強度和比模量高、可設計性強、抗疲勞性能好、耐腐蝕性能好和結構尺寸穩定性好等優點,在航空領域獲得了廣泛的應用。從20世紀70年代開始,復合材料就首先在軍用飛機上少量使用,到了80年代已在民用飛機上進行了試用。應用基本是從非承力結構到次承力結構最后到主承力結構,從部位來說是從尾翼到機翼最后到機身。隨著技術的不斷成熟,復合材料在飛機上的用量越來越多,減重效果也越來越明顯。截至2008年,波音B787飛機上復合材料的用量已突破性地達到了50%,其后空客公司制造的A350飛機上復合材料的用量將達到52%,這些都充分表明復合材料在航空上的應用與發展已達到一個飛速發展的階段[1]。

長期以來,限制復合材料在飛機上擴大應用的原因主要有2個:一是技術成熟度沒有金屬高;二是復合材料成本太高,復合材料構件的成本遠遠高于鋁合金構件。要想擴大復合材料在航空上的應用,就必須降低復合材料的成本。歐洲、美國、日本和澳大利亞等從1986年開始先后啟動了TANGO(Technology application to the near-term businessgoals and objectives of the aerospace industry)、ALCAS(Ad-vanced and low cost airframe structure)、ACT(Advancedcomposite technology)和CAI(Composite affordable initia-tive)等計劃,開展了降低復合材料成本的織物預成型技術、液體成型技術(RTM、RFI)、自動鋪帶技術、自動鋪絲技術、電子束固化等低成本制造技術的研究。通過驗證,實現了復合材料在主承力結構上高質量、低成本應用,使復合材料用量達到飛機結構質量的20%~30%,減重20%~30%,降低成本10%~20%[2]。

本文旨在通過介紹國內外復合材料低成本制造技術的發展現狀,如自動鋪帶技術、自動鋪絲技術、低溫固化預浸料技術、電子束固化技術、液體成型技術結合纖維編織及縫編技術和樹脂膜滲透成型技術(RFI)的原理及工藝過程,并列舉空客公司最新飛機A380使用RFI工藝制造后壓力艙隔板的工藝過程,進一步促進復合材料在我國航空及相關領域的應用。

1 自動鋪放技術

自動鋪放技術是近30年來快速發展和廣泛應用的自動化制造技術,包括自動鋪帶技術和自動鋪絲技術。這兩項技術的共同優點是采用預浸料,并可實現自動化和數字化制造,高效高速。自動鋪放技術特別適用于大型復合材料結構件制造,在各類飛行器尤其是大型飛機的結構制造中所占的比例越來越大[3]。其中自動鋪帶技術主要用于大尺寸、中小曲率的部件,如機翼、壁板構件等的制造;而自動鋪絲技術主要用于大曲率部件,如機身等的制造[4]。

1.1 自動鋪帶技術(Automatic tape laying)

自動鋪帶的基本過程為:先將帶有隔離紙的單向預浸帶在鋪帶頭中切割成要求的尺寸,然后將其在壓輥的作用下鋪貼到模具表面,最后自動去除隔離紙。鋪貼過程中為保證預浸料的粘性,必要時還可以對預浸帶進行加熱。該技術的關鍵是自動鋪帶機。國外從20世紀70年代中期開始研究自動鋪帶機,1983年第一臺自動鋪帶機投入商業使用,F16戰斗機80%的蒙皮由其鋪貼。但早期設備只能鋪放單曲面形體,預浸帶帶寬僅為75mm,可切割角度變化范圍小。隨著需求的不斷增加,開發出了第二代鋪帶機(帶寬300mm,可鋪貼大平面制件)和第三代鋪帶機(可以鋪貼復雜雙曲面)。目前國外自動鋪帶機的主要制造商有美國的Cincinnati、法國的Forest-Line和西班牙的M Torris公司等。最新的10軸鋪帶機一般帶有雙超聲切割刀和縫隙光學探測器,鋪帶寬度最大可達到300mm,生產效率達到1000kg/周,是手工鋪貼的數十倍。

目前國外幾乎所有的大型復合材料壁板結構都采用自動鋪帶技術鋪貼。圖1為自動鋪帶機工作過程及其鋪貼的典型零件的照片[2,4-8]。

我國自動鋪帶技術的發展也比較迅速。2004年起南京航空航天大學與中國一航材料院聯合開發自動鋪帶技術,完成了小型鋪帶機試制、專用預浸帶技術研究和基于Auto-CAD的初級CAD/ACM軟件開發,并著手研制中型自動鋪帶工程樣機,為研制具有自主知識產權的自動鋪帶技術奠定了基礎。“十一五”期間,中國一航制造所、成都飛機工業公司和南京航空航天大學合作開展了6m×20m大型工業自動鋪帶機研制工作,通過引進鋪帶頭關鍵技術,將在“十一五”末期研制出大型工業化自動鋪帶機,用于研制新一代飛機和大型飛機的機翼及壁板類復合材料構件[3]。

1.2 自動鋪絲技術(Automatic fiber placement)

自動鋪絲是將數根預浸紗用多軸鋪放頭按照設計要求所定的鋪層方向和厚度,在壓輥下集為一條預浸帶后鋪放在芯模表面,加熱軟化預浸紗并壓實定型,整個過程由計算機測控、協調完成。該技術是為克服纖維纏繞與自動鋪帶技術的限制而研發的,其核心技術是多絲束鋪放頭的設計研制和相應材料體系的開發。1985年Hercules公司研制出第一臺自動鋪絲原理樣機,1990年Cincinnati公司的第一臺自動鋪絲系統投入使用。國外主要的自動鋪絲機制造商有美國的Cincinnati公司等,目前最成熟的設備總運動軸可達到7個,絲束數目最大可達32根,最大成型構件可達Φ5.5m×16m,型面尺寸及重復定位精度達到±1.3mm。因自動鋪絲的高度自動化,落紗鋪層方向準確,可實現復合材料構件快捷制造,迅速形成批量生產,生產速度快、產品質量穩定,可靠性高,可真正實現“低成本、高性能”。

自動鋪絲技術是目前發展應用最為迅速的復合材料自動化、低成本制造技術之一,最突出的應用是在波音公司最新飛機B787機身的制造上。圖2為自動鋪絲機鋪放過程及其制造的典型部件的照片[2]。

國內自動鋪放成型技術研究較晚,南京航空航天大學“九五”期間就開始著手調研,在學校貸款、航空支撐預研、國家科技部863項目資助下,完成了八絲束鋪放試驗系統、鋪絲用精密低張力測控系統、鋪絲開放式數控系統的研制和溶劑法專用預浸紗研究;并開發了基于OpenGL的自動鋪絲運動模擬設計與仿真軟件和基于CATIA的自動鋪絲CAD/CAM軟件原型,形成了自動鋪絲及裝備技術儲備。目前正在開展自動鋪絲工程樣機的研究工作,為自動鋪絲技術的應用研究奠定了基礎[3]。

2 低溫固化預浸料技術

低溫固化預浸料[4]的固化溫度低于100℃,固化后在自由狀態下通過高溫后處理可達到完全固化進而達到較高的玻璃化溫度。經后處理的低溫固化預浸料,其力學性能及耐熱、耐老化性能與中、高溫固化的預浸料相當。采用低溫固化技術,可以大大降低對模具材料、輔助材料的要求。制造的復合材料的構件尺寸精度高,固化殘余應力低,尤其適用于大型、復雜構件的制備。所用樹脂多為環氧樹脂,其核心技術主要在于潛伏性固化劑體系,預浸料既要保證足夠的反應活性以便能在較低的溫度下固化,又要有足夠長的室溫(超過10天)及低溫(-18℃超過6個月)貯存期。目前應用最多的潛伏性固化劑是采用不同方法改性的咪唑類固化劑。

從ACG公司1975年研制出第一個低溫固化體系LTM10至今,許多公司如Hexcel、Cytec、3M也先后研制出各自的低溫固化預浸料。國內北京航空材料研究院在過去的幾年里也先后研制出了LT系列低溫固化樹脂及SY-70低溫固化膠膜,其中LT-01及LT-03樹脂分別配合T-300及T-700纖維,已用于無人機的研制。低溫固化預浸料的發展趨勢是實現不用熱壓罐,在真空壓力下低溫固化,通過控制樹脂的流動性及反應特性,采用適當的預壓實及固化工藝,使復合材料固化后的孔隙率與熱壓罐固化的產品相當。目前低溫固化預浸料更多的是用于復合材料工裝及無人機復合材料構件的制造,部分用于復合材料構件的修補。

3 電子束固化

電子束固化是一個利用高能、高聚集度的電子束來固化樹脂基材料的過程,電子直線加速器是電子束固化技術的主要設備,用于產生一般介于3~10MeV之間的電子束能量。電子束固化通常由2道工序組成,第一步是鋪層、壓實,第二步是采用電子束輻照固化,輻照工序要求電子束穿透整個工件厚度以及任何真空袋或模具材料。電子束固化在室溫下進行,消除了由于熱應力而產生的部件翹曲和變形,能更好地控制外形,而且由于室溫和真空袋的運用帶來了低的加工成本;電子束固化時間很短,常為秒級至分級,降低了能耗;而且固化后制品的孔隙率、吸水率和收縮率都低,這是其顯著的優點。另外,電子束固化與纖維自動鋪放技術相結合,能成型大型整體部件,明顯減少部件、緊固件和模具的數量,是復合材料結構減重的重要措施,也是降低成本的一種有效方法[5]。但電子束固化技術目前還很少在航空上應用。

4 液體成型技術

液體成型技術[4]是過去20年里復合材料低成本制造技術發展最重要的一個方向。該技術不需要用昂貴且使用、維護費用均較高的熱壓罐,可以高精度、穩定地成型復雜構件,表面質量、尺寸精度、重復性均優于熱壓罐成型的構件,適于制造較大批量的復合材料構件。該技術的核心是樹脂注入工藝及纖維預成型體的制造技術。初期發展的工藝是樹脂轉移模塑工藝(RTM),其基本原理是將預成型體放置在設計好的模具中,閉合模具后,通過正壓將所需的樹脂注入模具,當樹脂充分浸潤增強體后,加熱并保持正壓固化,固化完后脫模獲得產品。隨著不同應用的需求,后期又發展出多種樹脂注入的工藝,較為成熟的主要有VARTM(真空輔助吸入樹脂的RTM工藝)、VARI(單面模具、真空輔助吸入、真空壓力固化)、SCRIMP(加入高滲透率介質促進樹脂流動,其他同VARI)及RFI(樹脂膜滲透成型)。航空上可用的RTM樹脂主要為環氧及雙馬來酰亞胺類。環氧類具有代表性的是3M公司的PR-500、Hexcel公司的RTM 6、Cytec公司的977-20等;雙馬類具有代表性的是Shell公司的Compimide。RTM類工藝對樹脂的要求是在注入溫度下有較低的粘度,有足夠長的工作時間,同時為提高復合材料性能還要求樹脂有一定的韌性。而按傳統的增韌方法,樹脂韌性與粘度是兩個矛盾的、很難同時滿足的因素,所以Cytec公司通過將增韌的熱塑性樹脂紡絲并編入織物中的方法來解決這個矛盾[6],樹脂中因沒有增韌材料而降低了粘度;而北京航空材料研究院則通過離位增韌的方法也取得了類似的效果[7]。

在纖維預成型體方面,要求選擇適宜的近凈預成型體,發展到目前主要有2D織物、3D織物、2D編織物、3D編織物和縫編織物。不同的編織方法對纖維的性能有不同程度的損傷,編織的密實程度影響著樹脂的流動,不同的預成型體對最終產品的纖維體積含量有較大的影響。為了減少工藝試驗費用,提高制件的合格率,許多研究者還進行了大量的計算機模擬研究,通過在不同溫度、壓力、結構條件下測試、模擬樹脂在纖維編織體中的流動,預測樹脂在具體零件中的流動狀態,設計出最佳的流道,以得到缺陷最少的制件。

RTM及其他液體成型技術是除熱壓罐技術外發展最快、最有前途的低成本制造技術,目前在航空上的應用包括口蓋、艙門、主梁、雷達罩等。RTM應用最多的例子是F-22飛機。F22上占非蒙皮復合材料結構質量約45%的約360件承載結構是用RTM技術制造的,采用RTM技術使得F-22上復合材料結構制品的公差控制在0.5%以內,廢品率控制在5%以內,比原設計節約成本2.5億美元。圖3為用RTM工藝制造Airbus A330系列飛機的擾流板接頭的工藝過程。

5 RFI技術

RFI即樹脂膜滲透成型技術,其實也是液體成型技術的一種,與其他液體成型工藝的區別是樹脂預先制成膜狀鋪放在纖維預成型體下方,加熱時樹脂流動是厚度方向的流動大大縮短了流程,使纖維更容易被樹脂浸潤。相對于RTM工藝, RFI工藝能制造出纖維含量高(70%)、孔隙率極低(0%~2%)、力學性能優異、制品重現性好、壁厚可隨意調節的大型復合材料制件和復雜形狀的制件,并可根據性能要求進行結構設計。RFI工藝采用真空袋壓成型方法,免去了RTM工藝所需的樹脂計量注射設備及雙面模具加工無需制備預浸料,揮發物少,成型壓力低,生產周期短,勞動強度低,滿足環保要求和低成本高性能復合材料的要求[9-11]。RFI工藝是除RTM工藝外又一項可在航空上推廣應用的低成本制造技術。目前航空RFI工藝中所用的基體樹脂主要是環氧樹脂和雙馬來酰亞胺樹脂。國外具有代表性的樹脂有Cy-tec公司用在A380上的Cycom977-2, Hexcel公司用在B787上的M36。

國內也有不少研究者對RFI工藝進行了研究。陳書華等[12]對RFI用模具設計與工藝進行了研究,設計研制了滲透率的測試模具,推導出一維樹脂流動的解析表達式。楊梅[13]對RFI工藝中樹脂的流動行為和固化過程進行了研究,建立了理論模型和模擬技術。王東等[9]對RFI工藝用樹脂展開了研究,得到了一種改性雙馬來酞亞胺樹脂。該樹脂體系在室溫下成膜性好、低粘度時間長,適宜制造纖維體積含量較高的RFI制件。張國利等[14]測定了不同纖維含量疊層預制體的滲透率,設計了一維樹脂膜熔滲的流動模型。

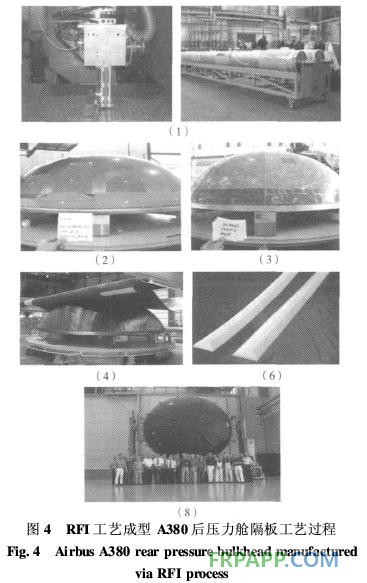

目前RFI工藝已得到工程化應用。Airbus公司在德國漢堡的Stade制造廠為A380研制了短軸為5.5m、長軸為6.2m的橢圓形后壓力艙隔板,是到目前為止用RFI工藝制造的最大的航空復合材料構件[14]。下面以其制造工藝過程為例,說明RFI工藝制造大型構件時的具體工藝及最終成型的構件,詳見圖4(圖4中,圖片序號對應工藝過程序號)。

(1)將6K與12K高模量碳纖維按0°與90°制成非紡織縫合織物并收卷到2個軸上;

(2)在用S-52型模具鋼制造的模具上噴脫模劑,然后在設計好的部位上鋪HTA/977-2預浸料用作補強片;

(3)在模具上鋪貼單位面積質量為1000g/m2的977-2樹脂膜;

(4)在樹脂膜上鋪貼預成型體織物;

(5)組袋,按照要求的工藝使樹脂滲透、浸潤纖維并固化(圖略);

(6)在固化后要求的部位貼上用HTA/977-2預浸料包裹的PMI泡沫成為加強筋;

(7)進行第二次固化(圖略);

(8)進行適當的修邊即得到最后的構件。

6·結束語

隨著復合材料在航空領域用量的不斷擴大,復合材料低成本制造技術受到需求牽引也將發展得越來越快。各種低成本制造技術的研究也越來越細化,并不斷向實際的工程應用靠近。熱壓罐固化的自動鋪放技術已經在國外各航空制造廠用于制造幾乎所有大型復合材料構件(包括尾翼、機翼及機身主要部件),RTM、RFI等技術也已經進入應用階段。國內盡管在復合材料低成本制造技術的理論研究方面取得了長足的進步,但仍需加緊其應用研究,使復合材料的成本問題不再成為阻礙其在應用領域的攔路虎,為航空制造領域提供高性能、低成本的復合材料,不斷滿足現代化的要求。

魯ICP備2021047099號

魯ICP備2021047099號